همانگونه که در آشنایی مقدماتی پمپ های میله ای مکشی عنوان شد و با توجه به تاریخچه عنوان شده در کتاب: آشنایی با ساختار و عملکرد پمپ های میله ای مکشی، که تا به امروز 163سال از طرح اولیه پمپ میله ای مکشی که توسط Edvin Darke رونمایی و بهره برداری شد، می گذرد، می توان پمپ میله ای مکشی در3 بخش زیر تقسیم بندی کرد:

- سازه سرچاهی، پمپ میله ای مکشی

- پمپ درون چاهی، پمپ میله ای مکشی

- تجهیزات کنترلی، پمپ میله ای مکشی

1- سازه سرچاهی پمپ میله ای مکشی

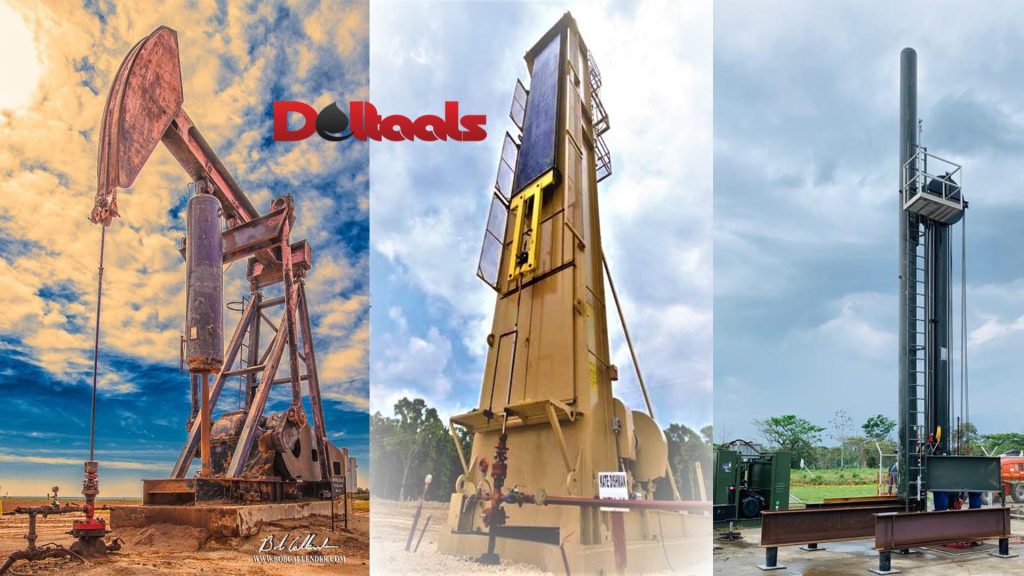

تاکنون ایده های زیادی برای ساخت و استفاده بهینه از سازه سرچاهی و پمپ درون چاهی، پمپ میله ای مکشی از آمریکا تا آسیای شرقی دیده شده است. در این مقاله سعی می شود تا به اکثر این سازه ها و در مورد بعضی از مدل های شاخص اشاره گردد تا خواننده با این حوزه و تحولات پیرامون سازه سرچاهی پمپ میله ای مکشی آشنایی بیشتری پیدا کند.

در یک دسته بندی کلی سازه سرچاهی پمپ میله ای مکشی در جهان براساس 2 مکانیزم حرکتی مکانیکی و هیدرولیکی تقسیم می شوند که خروجی آنها تا به امروز به 3نسل ختم میشود.

نسل اول: Beam pumping unit

نسل دوم: Rotaflex & Double chain Sprocket pumping unit

نسل سوم :Hydraulic pumping unit

*شایان ذکر است که به این نکته اشاره کنم که در ایران چه به شکل کتبی و شفاهی از Rotaflex و DCS با عنوان نسل سوم یاد می شود که این نشان از اطلاعات ناکافی در این حوزه و فعالان رسانه ای دارد. امیدوارم این مقاله جهت بالا بردن دانش علمی حوزه فرازآوری مصنوعی و رسانه ای کشور مفید باشد.*

نسل اول Beam pumping unit

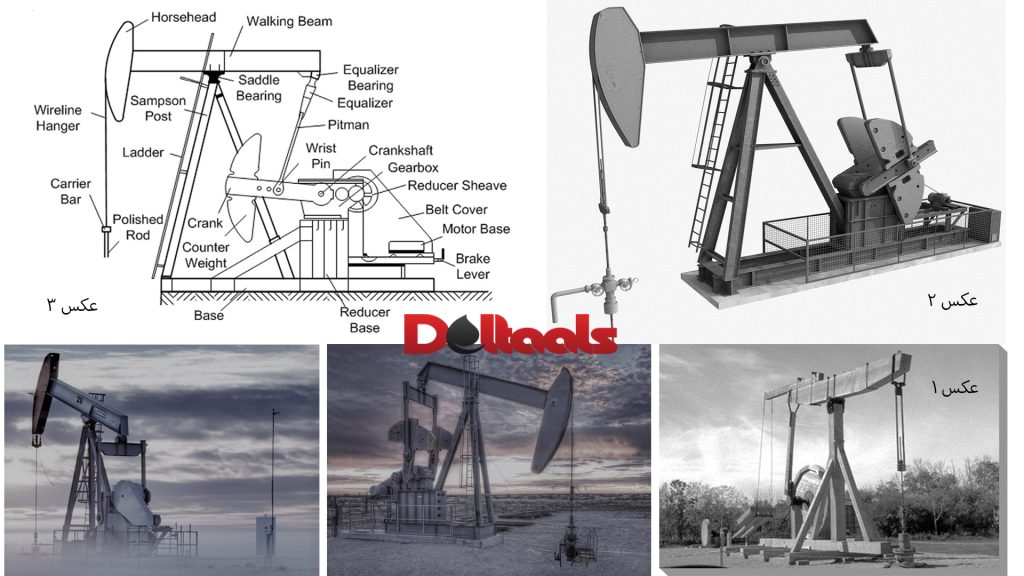

در اواخر دهه 1850 میلادی بیم پمپ(Walking Beam) رایجترین، تجهیزی بود که در استخراج نفت از مزارع نفتی پنسیلوانیا، ویرجینیا غربی و اُنتاریو مورد استفاده قرار میگرفت.

در دهه 80-1870میلادی، اولین بار در سال 1877 توسط Plackross با تغییر دادن جنس سازه سر چاهی از چوب به آهن، نام آن نیز از Beam pump(عکس 1) ، به Pump jack(عکس 2) تغییر یافت. سپس در جنوب و غرب ایالاتمتحده آمریکا استفاده از این مدل گسترش یافت. همانطور که در (عکس 2) مشاهده میشود، جهت رسیدن به تعادل در نیروها هنگام حرکت رفت و برگشت خطی میله صیقلی در راستای عمود، با استفاده از وزنههای تعادل متصل به گیربکس و حرکت الاکلنگی یا اهرمی، بیم پمپ حول تکیه گاه یا اهرم محور افقی بیم پمپ است. حرکت هر دو مدل را میتوان به شکل مثلث تشبیه کرد، که این مثال در کتاب آشنایی با ساختار و عملکرد پمپ های میله ای مکشی عنوان شده است.

تجهیزات و تسهیلات یک سازه سر چاهی پمپ میلهای مکشی در (عکس3) نشان داده شده است. در ابتدا باید به نیروی محرکه اولیه که دستگاه دریافت میکند توجه کرد که با توجه به فناوریهای زمان خود تغییر کرده است. در ابتدا سیستم نسل اول از موتورهای بخار بهرهمند بوده و پس از آن به دیزل ژنراتورها و اخیراً از انرژی خورشیدی بهره میبرند.

جهت به حرکت در آمدن جعبه دنده کاهنده نیاز به نیروی اولیه وجود دارد که با فرض اینکه یکی از موارد ذکر شده این انرژی را تأمین کند، انرژی الکتریکی دریافت شده توسط الکتروموتور به انرژی مکانیکی تبدیل شده و توسط مکانیزم تسمه و پولی باعث حرکت گیربکسی میشود که دارای یک محور ورودی و دو محور خروجی است. در انتهای هر دو محور خروجی، در سیستم لنگی به کار برده شده که علاوه بر اینکه مکانیزم چرخشی خارج از محور دارد، وظیفه حفظ تعادل سیستم درونچاهی با سر چاهی را نیز عهدهدار است. با توجه به مدل سیستم تعداد 2 بازو یا 1 بازو به سیستم لنگ متصل میشود.

این بازوها که دقیقاً مکانیزم حرکتی شبیه شاتون خودرو دارند توسط مکانیزم مفصل به بیمی که از مکانیزم الاکلنگی بهرهمند بوده متصل است و در انتهای بیم، بادامکی وجود دارد که توسط سیم بکسل به میله صیقلی(Polished Rod) متصل بوده و باعث حرکت پمپ میله ای مکشی میشود.

در نتیجه میتوان به مکانیزمهایی که در این سیستم استفاده شده به شرح ذیل اشاره کرد:

- مکانیزم بادامک

- مکانیزم چهار میلهای موسوم به کرانک راکر

- مکانیزم الاکلنگی تک نقطهای

- مکانیزم لنگ و لغزنده(Slider Crank Mechanism)

- مکانیزم چرخشی

- مکانیزم پولی و تسمه

- مکانیزم مفصل پین لولایی

لازم به ذکر است، برای هر مدل درجه آزادی مخصوصی تعریف شده است. انواع مختلفی از سازه سرچاهی نسل اول وجود دارد که بیشتر آنها دارای اجزای یکسانی بوده ولی دارای آرایش هندسی متفاوتی هستند.

در زمان توصیف هندسه و پارامترهای اجسام متحرک در این حوزه بازوهای میللنگ واحد پمپاژ:

الف) میتوانند در جهت عقربههای ساعت (CW) و خلاف جهت عقربههای ساعت (CCW) حرکت کنند.

ب) زاویه لنگ تعادلی و نحوه قرارگیری آنها برای واحدهای پمپاژ متفاوت تعریف شده است.

ج) در تعداد محدودی از این نسل، مکانیزم حرکتی تغییر یافته است.

در کتاب آشنایی با ساختار و عملکرد پمپ های میله ای مکشی به 9 مدل از سازه های سرچاهی نسل اول و مکانیزم های حرکتی آنها اشاره شده است.

در ادامه استفاده از پمپ میله ای مکشی، نیاز به تولید از چاه های عمیق تر با افزایش حجم نفت، بهینه کردن و تکامل سازه سرچاهی با کورس بلند(Long strok pumping unit) را ضروری کرد. چندین سازه سرچاهی مختلف با همان ویژگی ها برای پمپ ها و رشته میله مشکی مشابه توسعه داده شدن و برای مدل های مختلف نسل اول مورد استفاده قرار گرفتند. اما با طول کورس بیشتر پمپ درون چاهی. اما به دلیل ماهیت و محدویت عملکرد نسل اول این امکان فراهم نمی شد که به طول کورس بلند سازه سرچاهی دست یافـت، بنابراین باید جهت دست یافتن به این مهم، تغییراتی در مکانیزم حرکتی سازه سرچاهی ایجاد و اختراع میشد. مدل های اصلی و اساسی که برای رفع این نقیصه ساخته شدن و محرک های سازه سرچاهی بر 3 نوع: 1) محرکه پنوماتیکی 2) محرکه دینامیکی و3) مکانیکی طبقه بندی شده و بدین شکل به طول کورس بلند سازه سرچاهی دست یافته شد.

- نسل دوم Rotaflex & Double chain Sprocket pumping unit

طبق واقعیتی که برای عموم پذیرفته شده است، هر چه سیستم پمپ میله ای مکشی با سرعت کمتری کار کند، نسبت به مدلهایی که با سرعت بیشتری کار میکنند از مصرف انرژی بیشتری برخوردار است. از مهمترین دلایل این موضوع میتوان به موارد ذیل اشاره کرد:

1) برل پمپ در سرعتهای پایینتر حجم بیشتری از نفت را در خود جای داده و

۲) با کاهش نیروی دینامیکی، از اتلاف انرژی کمتری در طول رشته میله مکشی، برخوردار است.

همانطور که اشاره شد با پایین بودن سرعت پمپ، ظرفیت تولید نیز کاهش مییابد و باید جهت افزایش حجم ظرفیت تولید از پمپی با سرعت بالاتر استفاده شود. لذا، جهت بالا بردن حجم تولید و سرعت پمپ، نیازمند تجهیزات لازم برای محقق شدن این موضوع هستیم. جهت افزایش میزان تولید میتوان از طول کورس بیشتر میله صیقلی بهره برد.

با این حال، نیاز به سرعت بالای پمپ وجود دارد که باعث افت فشار اجتناب ناپذیر از راندمان انرژی سیستم میشود. سازه سر چاهی(Pumping Unit)، Conventional Unit با 192 اینچ، Mark 2 با 216 اینچ و Air Balance با 240 اینچ طول کورس میله صیقلی تولید شدهاند. با توجه به طراحی این سازهها نیاز به گشتاور بیشتری بوده که باید بزرگترین گیربکس جدول API ۱۸۲۴ یا ۲۵۶۰ استفاده شود. در همین زمان، افزایش اندازه سازه سطحی پمپ به ساخت سازههای بسیار بزرگ، سنگین و گرانقیمت ختم میشود. مشکلاتی که در مورد افزایش طول کورس در چرخه پمپاژ پمپهای میلهای مکشی وجود دارد فقط با استفاده از سازههای جدید و متمایز از نسل اول امکان پذیر است. اینگونه سازهها معمولاً دارای طول کورس میله صیقلی بیش از ۲۴ فوت هستند و گشتاور کمتری نسبت به سازههای نسل اول دارند. جهت بالا بردن حجم تولید، میتوان از پمپی با سرعت کمتر استفاده کرد، بنابراین میتوان به راندمان بیشتر کل سیستم دستیافت. لذا، هدف نهایی استفاده از این مدلها بالا بردن حجم تولید توسط پمپ میلهای مکشی است.

محققــان و صنعتگــران پس از پــی بــردن بــه مزایــای کــورس بلنــد، شـروع بـه ارائـه انـواع مختلفـی از سازههای سر چاهی برای ایـن پمـپ کردنـد کـه در نمونههای اولیـه از نیـروی پیشـرانه مسـتقیم هیدرولیکـی بهـره میبردند. بــه علــت نقــص در طراحــی و هزینههای نگهــداری بــالا تقریبــاً همگــی ایــن مدلها تــا اوایــل دهــه 50 میــلادی کنـار گذاشـته شـدند. از آن زمـان بـه بعـد نمونههای مکانیکـی متنوعــی پــا بــه عرصــه گذاشــتند کــه از معروفترین آنها میتوان بــه سازه Alpha I ، 3534 Oilwell ، Liftronic وBethlehem Steel Corp اشاره کرد. در دهـه 70 شـرکت A-Mape نمونهای دیگـر از ایـن دستگاهها را در آفریقـا استفاده کرد کـه مورد توجه قـرار گرفـت.

با وجود تلاشهای متعــدد هیچ کدام از سازه های ساخته شده و اختراعــات ثبت شده تــا اواخــر دهــه هشــتاد میــلادی، شــکل تجــاری بــه خــود نگرفتنــد. در بیــن سالهای 88 تــا 90 میـلادی، دو مـدل پمپ میلهای مکشـی بـا کـورس بلند و بـا دو مکانیزم متفـاوت توسـط «گـوردون لایولی» و «آلـن رزمن»ساخته شده و توانسـتند پـس از طـی کردن مراحـل تکامـل و تجاری سازی، نه تنها سـهم قابل توجهی از بـازار سازه سر چاهی پمپ میلهای مکشـی را از آن خـود کننـد، بلکـه رقیـب پمپهای غوطهور برقـی درونچاهی نیـز شـوند.

همانطور که عکس 4-4 مشاهده میکنید، سازه سر چاهی پمپ میله ای مکشی ثبت شده توســط «لایولــی» با نام تجــاری Rotaflex است که بعدهــا بــه مالکیــت شــرکت Weatherford درآمــد و در مقیــاس صنعتـی تولیـد شـد و بـه دلیـل سـادگی و کارایـی در مناطـق مختلــف دنیــا گســترش یافــت.

مقایسه و مزایای نسل دوم

طبق شکل 4-5 بهرهوری بیشتر با کاهش سیکل و افزایش طول کورس پلانجر نسل دوم نسبت به نسل اول دیده میشود که این امر خود باعث افزایش طول عمر قطعات درونچاهی میشود که نکتهای مهم و حائز اهمیت در فناوری نسل دوم به حساب میآید. این سازهها از محبوبیت بسیار بالایی برخوردار هستند و با در نظر گرفتن تعداد نصب مدل Rotaflex در سال 2002 که در حدود 800 عدد از این مدل سازه مورد استفاده قرار گرفت، در یک دهه بعد از آن تعداد کل این سازهها به 7000 عدد افزایش یافته و این نشان از انقلابی در طراحی مکانیکی در این مدل سازه به حساب میآید.

همانطور که گفته شد پایه و اساس کار این پمپها 100%مکانیکی بوده و سازگار با تولید حجم زیاد در عمق زیاد است که مزیت آن در مقایسه با نوع دیگر که از فنّاوری برق استفاده میکند در مواردی بیشتر است. در روش مکانیکی با توجه به تولید و اعمال نیرو تجهیزات سطح الارضی بر قطعات تحتالارضی با حرکت رفت و برگشتی پلانجر، نفت به سطح هدایت میشود.

معرفی نسل دوم

از جمله تفـاوتهای اصلـی پمپ میلهای مکشـی نسل اول با نسل دوم میتوان به: ســازه سر چاهی پمپ، کورس حرکت میله صیقلی، نــوع مکانیزم حرکت معکــوس کننــده، مکانیزم حرکـتی، گشتاور و مقدار مصرف انرژی اشاره کرد. از نظر انـدازه و میـزان کـورس(Stroke Length) ، اگـر بخواهیـم عـددی را به عنوان مـرز بیـن کـورس بلنـد و کـورس کوتـاه ذکر کنیـم، بـه عـدد 220 تا 240 اینچ (5/5 الی 6 متر) میتوان اشـاره کرد.

در دهه های اخیــر، حرکــت ملموســی بــه ســمت اســتفاده از پمپهای بــا کــورس بلنــد بــه علــت مزایــای متعــدد آن انجام شده اســت. جهــت روشنتر شدن علــل گرایــش بــه ســمت پمپهای بــا کــورس بلنــد، بهتــر اســت اشارهای بــه نظریــه )بومر-پادیـو( داشـته باشـیم. طبـق ایـن نظریـه، در زمان فرازآوری توسـط پمپ میلهای مکشـی، چهـار هـدف اصلـی مـلاک طراحــی و پیاده سازی کلــی سیســتم، به شرح ذیل هستند:

1- اولیـن هـدف اسـتفاده از پمپهای میلهای مکشـی مانند هـر روش فرازآوری مصنوعـی دیگـر، تولید پیوسـته تمام سـیالی اسـت کـه مخـزن میتواند بـه تـه چـاه تزریـق کنـد تـا جایـی کـه بـه مخـزن یـا تجهیـزات چـاه آسـیبی نرسـد.

2- در کنـار دسـتیابی بـه هـدف اول، عملیـات پمپـاژ بایسـتی بـه جهـت نیـل بـه عمـر حداکثـری ادوات، تـا جـای ممکـن آهسـته و بـا حداقـل تعـداد کـورس در دقیقـه(Strocke Per Minute(SPM)) انجـام پذیـرد.

3- در طراحــی سیســتم نباید از بــازه کاری تجهیــزات فراتــر رویــم و بایــد محدودیتهای اجــزای مختلــف سیســتم را مــلاک طراحــی قــرار دهیــم.

4- چـاه و سازه سرچاهی پمپ، بایسـتی بـه جهـت تشـخیص تغییـرات عملکـردی کـه نیـاز بـه اعمـال اصلاحـات خواهنـد داشـت، پایـش شــوند. ایــن پایــش و مانیتورینــگ، جهــت محقق شدن ســه هــدف فــوق در طــی چرخــه حیــات چــاه صورت میگیرد.

همانطور کـه از اهـداف بیان شده بر میآید، رسـیدن بـه همـه اهـداف فـوق تنهـا بـا اسـتفاده از پمپهای میلهای مکشـی بـا کـورس بلنـد بـه نحـو احسـن محقـق میشـود.

وجــود کــورس بلنــد مزایــای مشــخصی را بــه مجموعــه سازه سر چاهی اضافــه میکند. اولیــن مزیــت، امــکان بــالا بــردن میــزان بــار مجـاز بـه علـت کـم شـدن بـار دینامیـک سیسـتم بـا کیلووات کمتــر اســت. پاییــن آمــدن ســرعت کــورس و شــتاب حرکتــی، باعــث کمتــر شــدن تنــش وارده بــه میلههای مکشی، پمــپ، لوله مغــزی و در نتیجه افزایـش عمـر مفیـد آنها میشود. در ایـن حالـت احتمــال وقــوع پدیــده مضــر Buckling (تغییر شکل حرکت رشته درونچاهی تحت تأثیر فشردگی از حالت سینوسی به شکل مارپیچی) نیــز کمتــر میشود. مزیـت دیگـر، کاهـش تعـداد بـاز و بسـته شـدن شیرهای توپی ثابت و متحرک داخـل پمــپ اســت کــه میــزان هدر روی ســیال را کمتــر میکند، ضمـن اینکـه در کـورس حرکتی زیاد، فشرده سازی مخلـوط نفـت و گاز بهتـر صـورت میگیرد و لـذا بـا بیشـتر شـدن کـورس از یک میزان محاسبه شده احتمـال وقـوع پدیـده مضـر Gas Lock (در زمان حل شدن گاز در چاهی که در حالت پمپاژ است رخ میدهد. در زمان کورس بالا گاز از نفت جدا شده و به عنوان گاز آزاد در بین شیرهای ثابت و متحرک باقی میماند. اگر فشار گاز آزاد بر فشار سیال زیر شیر ثابت غلبه کند، در این زمان شیر ثابت بسته خواهد ماند و هیچ سیالی وارد برل پمپ نمیشود) بـه ســمت صفــر شــدن حرکــت میکند.

در مجموع سازه سر چاهی نیـز بـا کاهـش تعـداد کـورس بـر دقیقـه، شــوک کمتــری بــه تجهیــزات مکانیکــی و برقــی وارد کرده و عمـر مفیـد آنها افزایـش مییابد کـه در نهایت نیـز امـکان پمپــاژ ســیال بــا دبــی بالاتــر امکانپذیر میشود.

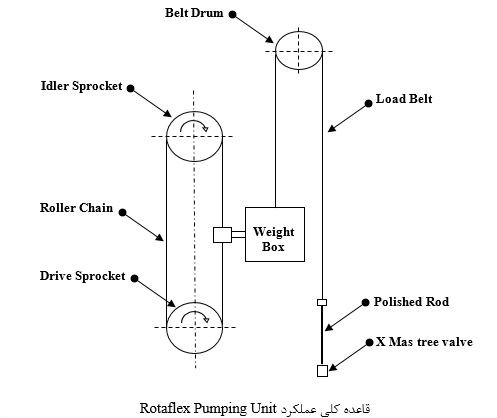

ساختار و عملکرد Rotaflex Pumping Unit

ساختار و اصول عملکرد سازه سر چاهی Rotaflex در شکل 4 نشان داده شده که مؤلفههای حرکت تجهیزات سطح الارضی آن به شرح ذیل هستند:

حرکت اولیه گیربکس توسط موتور الکتریکی تأمین شده، یک درام فلزی در بالای سازه است که جهت تسهیل حرکت تسمه سازه سرچاهی تعبیه شده است. تسمه سازه سرچاهی از یک سمت به میله صیقلی و از سمت دیگر به جعبه وزنه متصل بوده، حرکت جعبه وزنه هم تأثیر حرکت زنجیر و غلتک تغییر جهت است. به این معنی که جعبه وزنه توسط غلتک تغییر جهت، به زنجیر متصل شده است. جعبه وزنه فقط مجاز به حرکت در راستای عمود است.

تاریخچه پمپهای میلهای مکشی در ایران

اولین مدل سازه سر چاهی وارد شده به ایران در سال 1389 در منطقه کُریت کمپ اهواز مورد استفاده قرار گرفت. شرکت سازنده SHENGLI HILANDتحت لیسانس شرکت Wetherford این محصول را تولید نموده است. پس از آن سازه سر چاهی که با نام Chain Sprocket Double شناخته می شود، ساخت شرکت Wenzhou Husite وارد شد و در طی دوره پنج ساله تا سال 95 بر روی 38 حلقه از چاههای اهواز و مسجدسلیمان نصب و راهاندازی شد.

یکی از نقاط قابل تأمل در مورد مدل J14 شرکت Wenzhou Husite و مدل 900 شرکت Weatherford در وزن آنها است که نکتهای بسیار مهم در ساخت سازه سر چاهی به حساب میآید و نکتهای دیگر که میتوان به آن اشاره کرد جابهجایی راحتتر، مدلJ14 نسبت به مدل 900در محل چاه است. البته از مزایای مدلهای Roteflex به هیچ وجه نمیتوان صرف نظر کرد، این نکته را همه قبول دارند که تجهیز ساخته شده معایب و مزایای خاص خود را دارد که مدلهای ساخته شده این دو شرکت نیز از این قاعده مستثنا نیستند.

پس از گذشت 5 سال از وارد شدن 2 مدل از سازه سر چاهی پمپ میلهای مکشی در ایران، در سال 1395، 2 شرکت ایرانی اقدام به ساخت سازه سر چاهی نمودند که هدف اصلی آنها پس از بومیسازی، مرتفع ساختن اشکالات سازهها بود.

شرکت پایوران پارسیان با الگوبرداری از مدل j12 شرکت ونژو هوسایت جهت بهینه سازی در سازه سر چاهی، قدم گذاشت که توانست تعدادی از اشکالات عملیاتی این مدل را بر طرف کند و موفق به ساخت یک مدل به شکل کامل و عملیاتی نمودن آن کند.

شرکت فراز نوین اندیش اروند با ایجاد یک کنسرسیوم با دانشگاه شهید چهران اهواز، رابطه صنعت و دانشگاه را بر قرار نمود و توانست با تکیه بر دانش بومی در بهینه سازی مدل Rotaflex ساخت شرکت Weatherford گام مؤثری بردارد.

در سال 96 در نهمین نمایشگاه تخصصی ساخت داخل تجهیزات صنعت نفت در اهواز از اولین سازه ساخته شده هر دو شرکت رونمایی شد. تاکنون تنها مدل ساخته شده شرکت پایوران پارسیان در منطقه منصوری نصب و راه اندازی شده و 3 مدل از سازه سر چاهی ساخته شده شرکت فراز نوین در مناطق اهواز و یاران شمالی مورد بهرهبرداری قرار گرفته اند.

در مبحث پایانی این بخش لازم میدانم به این نکته اشاره کنم که با رقابتی شدن ساخت سازه سرچاهی در ایران، رونمایی و بهره برداری از نمونههایی که تواناییهای بیشتر، ولو مشابه اما دارای محدودیتهای کمتر از لحاظ عملیاتی و رقابت برون مرزی نسبت به سایر مدلها داشته باشد، شاهد رقم خوردن فصل جدیدی در تاریخ صنعت نفت و فرازآوری مصنوعی در ایران خواهیم بود.

همانگونه که در تاریخچه نسل دوم اشاره شد، در بیــن سالهای 88 تــا 90 میـلادی بـود کـه دو مـدل سازه سر چاهی پمپ میلهای مکشـی بـا کـورس بلند و بـا دو مکانیزم متفـاوت توسـط «گـوردون لایولی» و «آلـن رزمن» سـاخته شـدند و توانسـتند پـس از طـی مراحـل تکامـل و تجاری سازی، نه تنها سـهم قابل توجهی از بـازار سازههای سر چاهی پمپ میلهای مکشـی را از آن خـود کننـد، بلکـه رقیـب پمپهای الکتریکی شناور درونچاهی نیـز شـوند. مدلی که توسط لایولی بنام Rotaflex ثبت و تجاری سازی شد به شکل کامل در فصل قبل به آن پرداخته شد، در این فصل مــدل دیگــر سازه کــه توســط «رزمــن» با نام تجــاری DynaPump ثبت شد و پس از آن بـه تملـک شـرکت Tundra درآمـد و نام تجـاری آن بـه SSi (Sure Stroke Intelligent) تغییـر پیـدا کـرد، معرفی خواهد شد.

ایـن سازه نیـز بـا سیسـتم ترکیبـی و مزایای خــود مقبولیــت تجــاری یافــت و تعــداد زیــادی از آن در سرتاســر دنیــا از جمله خاورمیانــه مورد استفاده قــرار گرفــت. با توجه به مشخصه سودمند این مدل Dyna پمپ، محبوبیت زیادی پیدا کرد به شکلی که تا سال 2008 تعداد 500 عدد و در سال 2013 این تعداد به 700 عدد افزایش یافته و این نشان از محبوبیت این مدل در سرتاسر جهان دارد.

در کتاب آشنایی با ساختار و عملکرد پمپ های میله ای مکشی به مدل ها و شرکت های که موفق به ساخت و ارائه سازه سرچاهی هیدرولیکی شده اند، اشاره شده است.

نسل سوم Hydraulic pumping unit

لازم میدانم پیرامون مدل های توسط شرکتهای Slb (Schlumberger) وNOV (National Oilwell Varco) مورد بهره برداری قرارگرفته اشاره کوچکی داشته باشم. شرکت Slb مدلهای شرکت خود را ابتدا با نام CAMLIFT (نام انحصاری این مدل که شرکتSlb ارائه کرده است) ارائه داده و پس از بهینه سازی و ارتقای آن، مدلهای KUDU HSU (Hydraulic Stroking Unit)و KUDU HPU (Hydraulic Power Unit) را معرفی نمود. شرکت NOV نیز دو مدل با نامهای MORLIFT وCORLIFT(Hydraulic Rod System نام انحصاری شرکت NOV) ارائه کرده است.